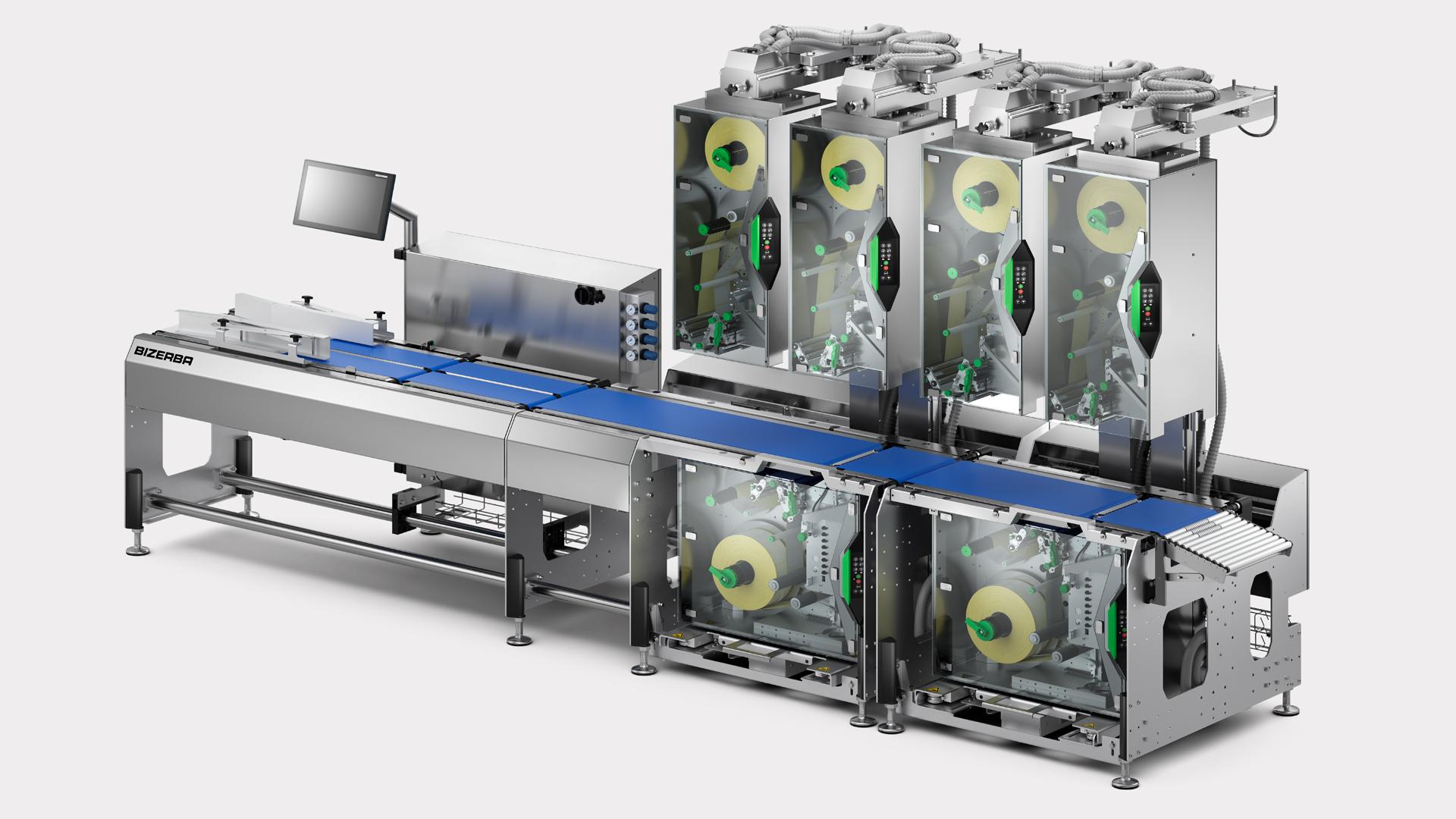

Im Bereich der Lebensmittelsicherheit ist die Gewährleistung der Produktunversehrtheit von grösster Bedeutung – Bizerba Lösungen wurden genau mit diesem Ziel entwickelt. Unsere Technologien helfen dabei, Fehler bei Verpackung und Etikettierung automatisch zu erkennen, sodass das Risiko von Falschkennzeichnungen und Allergenen, die unbeabsichtigt den Verbraucher erreichen, deutlich sinkt.

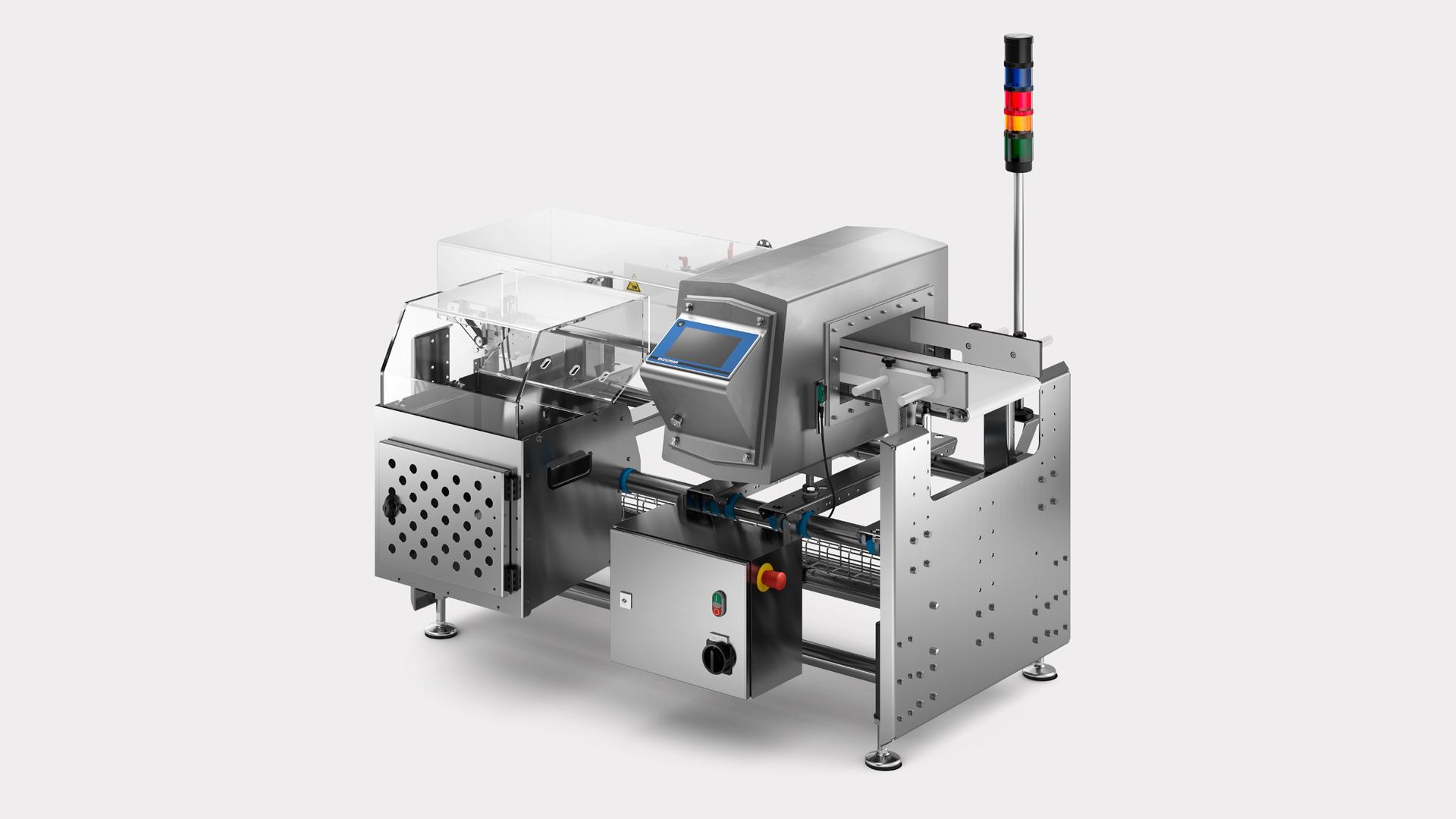

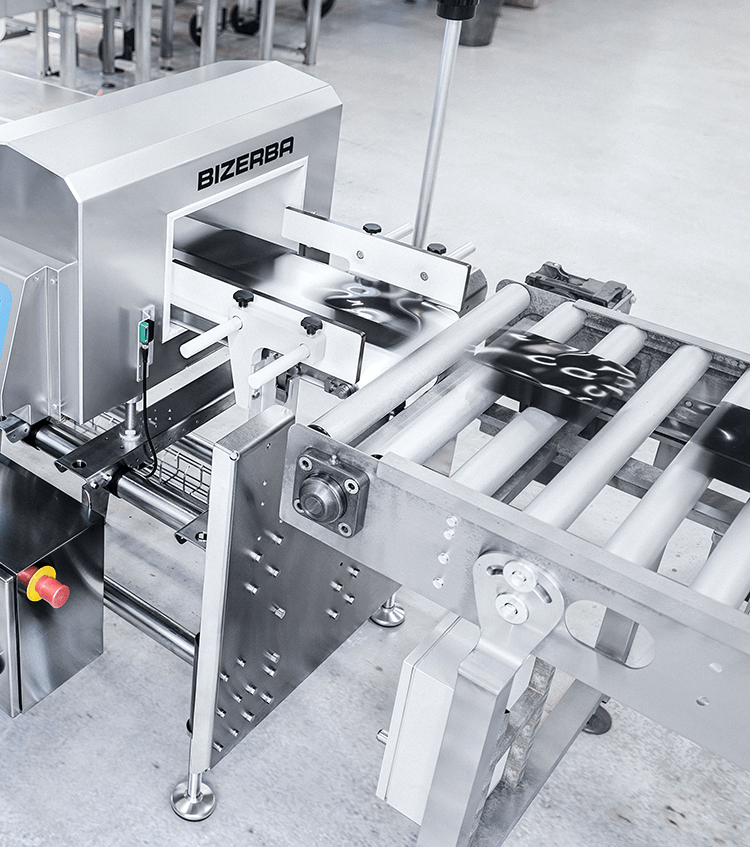

Darüber hinaus sorgt eine präzise Gewichtskontrolle dafür, dass die Portionsgrössen immer passen. So wird Material effizient genutzt und Kosten gesenkt. Um die Sicherheit weiter zu erhöhen, prüfen wir auf mögliche Fremdkörper, die die Produktqualität beeinträchtigen könnten. Hier setzen wir auf modernste Technik, wie Röntgen- und Metalldetektoren.

Unsere Lösungen machen die Lebensmittelproduktion nicht nur sicherer und zuverlässiger, sondern sorgen auch für mehr Vertrauen bei den Verbrauchern – weil sie den höchsten Sicherheitsstandards entsprechen.

.jpg)