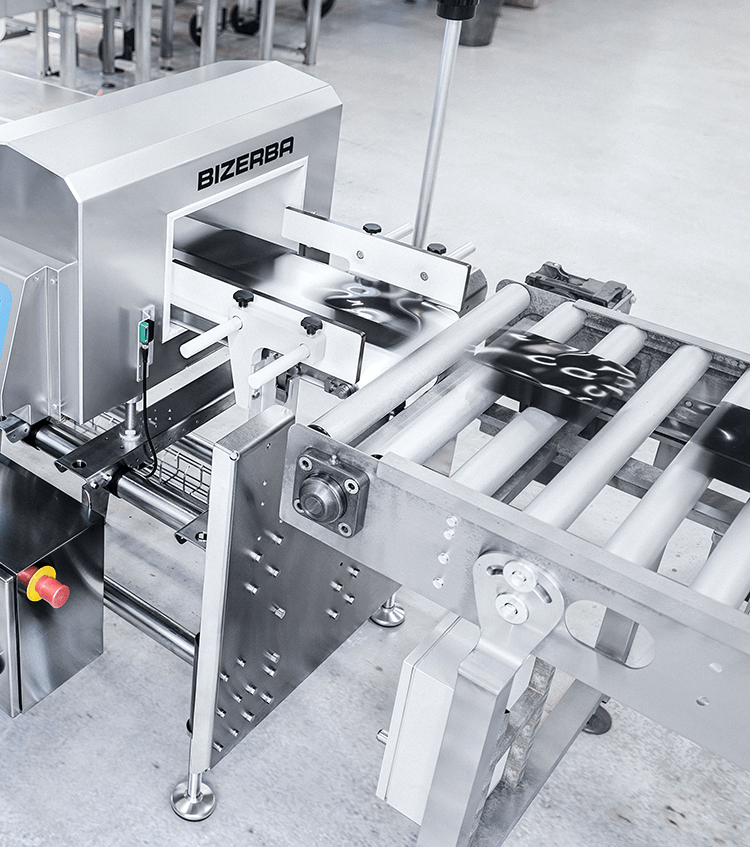

Dans le domaine complexe de la production alimentaire, assurer l'intégrité des barquettes est essentiel pour maintenir la qualité et la sécurité globales des produits. Les contaminants courants souvent trouvés dans les barquettes comprennent des résidus de particules alimentaires ou des poches d'air, qui peuvent compromettre la fraîcheur et la sécurité du produit. Ces contaminants, s'ils ne sont pas détectés, représentent un risque pour la santé des consommateurs et une perte de confiance. Les systèmes d'inspection par vision avancés déployés sur les lignes de production sont conçus pour détecter les anomalies avec une précision exceptionnelle. Ils identifient même les plus

petits corps étrangers ou incohérences, pouvant être aussi petits que 1 mm² en fonction des conditions du produit, afin d'éviter les éjections erronées. Cette capacité de détection précise est cruciale pour prévenir toute faille qui pourrait permettre aux contaminants d'affecter la sécurité du produit.

.jpg)